Ортофосфорная кислота против ржавчины. Удаление ржавчины

Существует масса способов удалить ржавчину, в основном на сайтах встречаются отчеты об использовании:

- ортофосфорной кислоты и ее производных (т.н. преобразователи ржавчины типа цинкаря, кока-кола);

- различных бытовых и околобытовых кислот типа уксусной, лимонной в специальной ванне, методом окунания;

- пескоструйных насадок к компрессору / мойке высокого давления;

- электрохимическим методом в ванне с щелочью (едкий натр).

Я использовал все вышеперечисленные способы удаления ржавчины и сразу могу сказать, что ортофосфорная кислота может использоваться только по отношению к легкому налету ржавчины, глубокую ржавчину она не осилит. Окунание в кислоте эффективно для удаления ржавчины, но кузов автомобиля в бытовых условиях невозможно запихнуть в ванну. Пескоструй эффективен, но этот процесс энергозатратный и ресурсоемкий (нужен мощный и дорогой компрессор или же мойка высокого давления), кроме того песок является расходником, его нужно сушить или покупать сухим, при обработке песок летит во все стороны, поэтому нельзя просто так отпесочить низ двери для удаления ржавчины без демонтажа двери иначе весь салон будет в песке.

Электрохимический метод катодной очистки металла от ржавчины в электролите из гидроксида натрия (едкий натр) или кальцинированной соды требует много времени.

В итоге я пришел к относительно новому методу, основанному на подручных химических реактивах и который детальным образом на просторах интернета не описывался.

Сразу к результатам:

Примерно за 3 минуты деталь очищается от ржавчины на приличную глубину.

Заинтересованы?

Способ предложен в ГОСТ Р 9.907-2007 (docs.cntd.ru/document/1200054052) как Е.1.5. По стандарту производится катодная очистка следующим составом - 50 см3 серной кислоты (p=1.84 г/см3), 5-10 г уротропина, до 1000 см3 дистиллированной воды.

В целях увеличения скорости обработки я повышал количество кислоты до 1 к 1 к воде, а ингибитор (уротропин) не использовал вообще.

Обработку произвожу в перчатках КЩС свинцовым электродом, в качестве которого выступает пластинка груза легкосплавной шины

В пластине просверлено отверстие и на болтах пластина подключается к кабельному наконечнику квт 16-6-6, в который запрессован кабель. Наконечник обжимается пресс-клещами (~1000 руб)

Далее это все подключается к сварочному разъему, например, СКР 35:

и подлючаем к сварочному MMA аппарату, ток на минимум (20 А)

Разводим электролит с водой 1:1, оборачиваем электрод аптечным бинтом (14 руб) и работаем.

При работе нужно сидеть в респираторе и (или) с принудительной вентиляцией

Для очистки глубокой ржавчины, периодически протираем деталь металлической щеткой.

После очистки нейтрализуем кислоту раствором пищевой соды и пассивируем ортофосфорной кислотой.

Процесс идет довольно быстро и все детали и реактивы доступны. На сегодняшний день это самая быстрая очистка ржавчины в гаражных условиях, которую я видел.

Внимание!

Сразу предупрежу что всё изложенное ниже это моё личное мнение основанное на разной информации которую я смог вычитать на просторах интернета и на кое каком личном опыте работы с кузовом своего авто. Мнение моё и не обязательно правильное.

Погнали…

Среди автолюбители давно идут ожесточённые споры на тему преобразователя ржавчины.

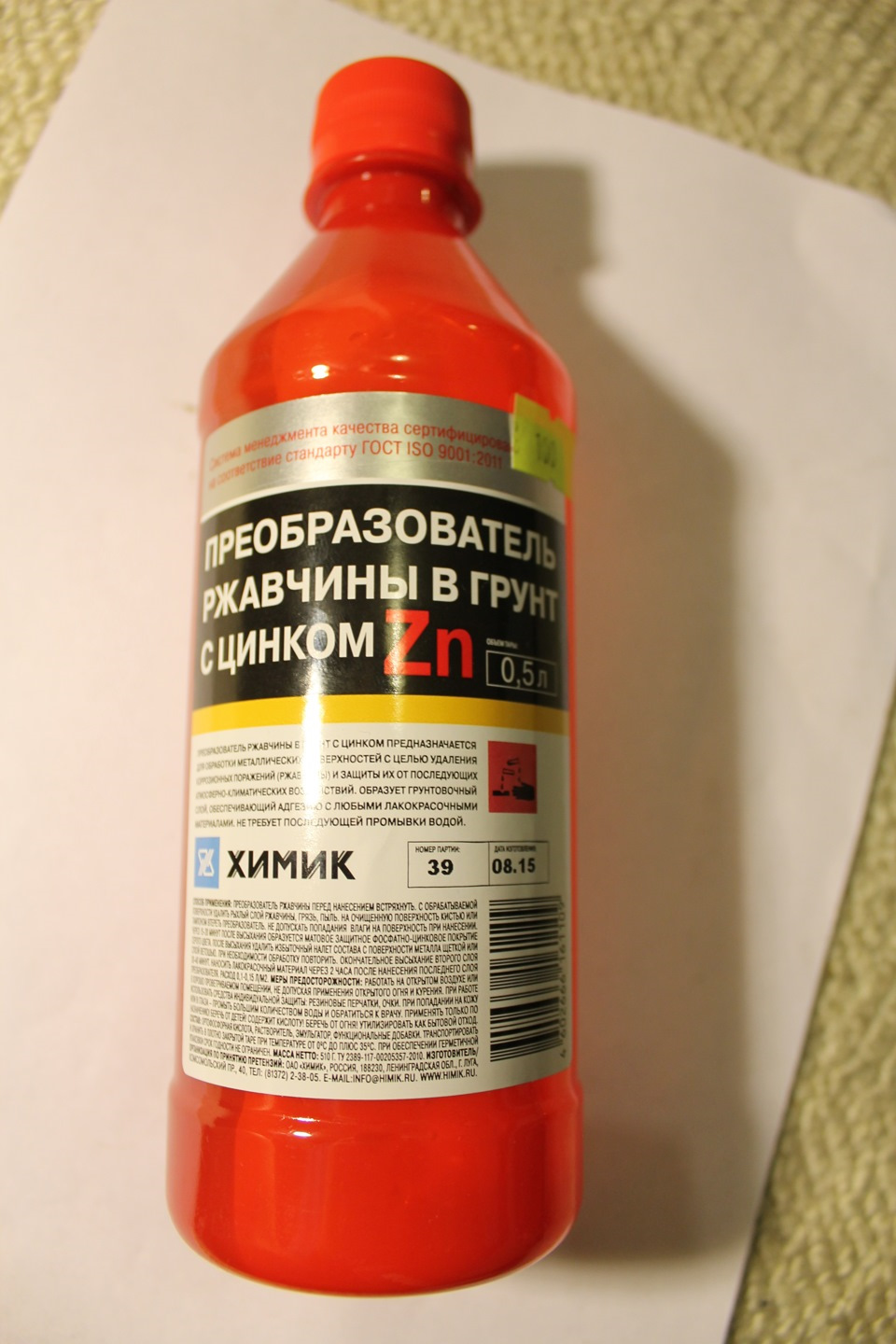

Ну например такого как Цинкарь. Но не суть важна как этот преобразователь называется.

Дело в том что активным компонентом у подавляющего большинства преобразователей ржавчины на нашем рынке является ортофосфорная кислота. Всё остальное это вспомогательные элементы. Но по факту это маркетинг.

По большому счёту все преобразователи ржавчины на нашем рынке это просто банально разбавленная ортофосфорная кислота разлитая по баночкам. Различаются они ценой, яркостью упаковки, и % содержанием этой самой кислоты.

Всё остальное МАРКЕТИНГ!

Один человек спросил очередной раз про преобразователь ржавчины. Вопрос звучал так:

"Вообщем такая беда, уже и не знаю что делать. Обработал я днище цинкарем. Через 1-1.5 часа решил днище хорошо вымыть водой под давлением(мыл Kärcher, но не суть), вода попала на то место, где я ранее наносил цинкарь и через 3-4 минуты это все место покрылось снова ржавчиной. Суть проблемы в том, что все говорят, что цинкарь нужно обязательно смывать водой или содовым раствором, вот только я не могу понять смысла от такой обработки, если оно все заново зацветет.

Или может я что-то не так делаю?"

Почитав комментарии под этими вопросом и понял что люди за частую не понимают сути происходящего и не улавливают причина следственной связи.

Поэтому решил запилить статейку на эту тему. Так сказать хочу внести небольшую ясность. Указать причина следственную связь на то откуда берётся в обществе поклёп на преобразователи ржавчины.

И так одни говорят что после использования преобразователя у них всё плохо. А другие говорят что у них всё хорошо.

Кому верить?!

Фишка в том что правы все. :))

Давайте разберём что делали эти люди.

Одни нанесли преобразователь подождали пока он поработает. Счистили образовавшийся налёт жёсткой считкой или прост протёрли тряпкой потом обезжирил деталь (вот тут важно чем!) и загрунтовали.

Другие нанесли преобразователь подождали пока он поработает. Смыли его водой (с содой или без не суть важна) обезжирили (тут важно чем!) и загрунтовали.

И у первых и у вторых результат может быть как положительным так и отрицательным. :)))

Магия?! НЕТ! Магии не существует.

Ортофосфорная кислота (а именно она основной элемент в преобразователе ржавчины) растворяется водой, этанолом и другими растворителями. Кто не в курсе этанол это банальный спирт.

Отсюда следует следующие. Любой преобразователь ржавчины на основе этой кислоты может быть нейтрализован либо водой либо любым другим растворителем. Спирт это тоже растворитель если чо:))

Далее следуя здравой логике все знают что если голый металл полить водой это будет способствовать ускоренному образованию ржавчины практически мгновенному (и необязательна она будет видна невооруженным глазом)

От сюда следует следующие: Смывать прерыватель ржавчины с голого кузовного металла водой, идиотизм!

И вот тут мы начинаем подходить к магии.

Почему же когда одни смыли водой и загрунтовали деталь и у них всё хорошо в то время как у других которые как кажется проделали тоже самое всё плохо?

И в тоже время у одних которые не смывали тоже всё может быть либо хорошо либо плохо.

НУ КАК ТАК ТО?! :))

А магия кроется в этапе пред грунтованием. А именно обезжиривании поверхности.

Давайте разбираться.

Перед покраской как всем известно поверхность надо обезжирить.

И вот тут начинаются танцы с бубном. Которые потом и могут стать одной из причин которая приведёт к непоняткам с преобразователем ржавчины.

Дело в том что есть обезжириватели а есть растворители. И те и те призваны очистить поверхность.

НО! Растворитель и обезжириватель это разные продукты. При покраске авто используют именно обезжириватель а не растворитель для очистки поверхности перед покраской.

Обезжириватель (так называемый антисиликон) действует иначе чем растворитель.

Между ними такая же разница как и между растворителем и разбавителем. Краску для покраски авто нельзя разбавлять растворителем для этого надо использовать именно разбавитель.

Разбавитель и обезжириватель в разы мене агрессивные нежели растворители и помимо этого и разбавитель и обезжириватель в отличии от растворителя не оставляют на поверхности после своего испарения маслянистого налёта. В самом составе есть нюансы но это неважно уже.

И так возвращаемся к нашим баранам.

Вариант 1:

Если обезжиривали обезжиривателем то он не уберёт полностью воду которая осталась в микропорах метала и которая уже незаметно для не вооружённого глаза зародила ржавчину.

В итоге после нанесения грунта и краски могут возникнуть проблемы в виде подрыва ЛКП и грех падёт на преобразователь.

А вот если обезжиривали растворителями. То воды не будет. Потому что растворители очень хорошо высушивают поверхность. И ржавчины не будет. Растворитель не ускоряет образование ржавчины даже наоборот он её замедляет так как обезвоживает. И при таком варианте всё может закончиться хорошо.

Вариант 2:

Нанеси преобразователь. Счистил образовавшийся налёт жёсткой щёткой или прост протёрли тряпкой, обезжирил деталь и загрунтовали.

Если обезжиривали обезжиривателем то он не нейтрализует до конца преобразователь. И в итоге уже под грунтом преобразователь дорабатывает своё и дальше всё может быть плохо.

Если обезжирили растворителем. То он хорошо нейтрализовал преобразователь и всё хорошо.

Вот и выявили одну причина следственную связь.

Косяк может быть и по многим другим факторам. Не как не связанным с преобразователем ржавчины.

Опять же из за использования вместо обезжиривателя или разбавителя, растворителя. Или конденсата в ресивере. И тд. и тп. Их этих факторов много.

Но это тема не для этой статьи…

Ну вот как-то так господа. Может немного сумбурно может немного не научно и тд.

Но лично мне видеться что одна из причина разногласий по поводу преобразователя ржавчины именно в том что я написал выше.

Как же быть и как работать с преобразователем ржавчины?

Я скажу как я вижу обработку ржавой поверхности (с использованием преобразователя ржавчины)

Для начала ржавчина должна быть удалена механическим путём. Максимально тщательно.

После чего обработать преобразователем ржавчины. Притом обрабатывать надо не один раз а минимум 2 раза и наносить преобразователь втирая его в поверхность жёсткой щёткой или губкой. Чтобы он проник как можно глубже в поры.

Меду каждыми подходами по обработке преобразователем поверхность должна быть протерта растворителем.

После последнего подхода в обработке преобразователе ржавчины. Его следует тщательно смыть растворителем. После чего также тщательно протереть всё обезжиривателем и уже потом наносить грунт.

Считаю что проделав все эти процедуры вы лишите себя каких бы то ни было проблем в будешь с вашим ЛКП.

Обработка металла ортофосфорной кислотой осуществляется перед покраской детали. Ржавчине подвергаются практически все металлы, она является «болезнью» металлов, приводит к ухудшению их свойств.

Именно поэтому перед покраской любой металлической детали или заготовки необходимо подготовить ее поверхность, избавить от признаков ржавчины.

Методы обработки металла

Способы очистки металла могут быть механическими, термическими и химическими. В первом случае зачистку поверхности производят вручную или специальным аппаратом. Такой способ достаточно эффективен и подходит для любых металлов при любой степени и любом виде коррозии. В качестве инструмента могут быть использованы специальные проволочные щетки, которые позволяют убрать небольшие очаги коррозии и зачистить швы. Использование щетки не лучший вариант, так как она не способна убрать окалину, кроме того, при работе образуется много пыли.

Механическая обработка также осуществляется при помощи абразивного покрытия. Абразивное покрытие находится на специальных дисках, то есть очистка ведется автоматическая. Это очень эффективный метод избавления металла от ржавчины.

К другим механическим методам можно отнести очистку покрытия металла водой и песком из специальной пескоструйной установки. Эти методы необходимы в случаях, когда ржавчина поразила большие площади заготовок. Они наиболее эффективны среди механических, так как позволяют полностью убрать признаки коррозии с любого металла. Среди недостатков метода основным можно назвать то, что он очень дорогостоящий.

Химическая обработка поверхности металла

Метод химической обработки металла основывается на ликвидации проявлений коррозии и удалении ржавчины под действием химических веществ. В качестве очищающих средств используют соляную, ортофосфорную и иногда серную кислоту. Кислоты используют разбавленные, вещество, которое позволяет убрать коррозию, – ингибитор уротропин. Чаще всего осуществляется обработка металла ортофосфорной кислотой .

Химический способ очистки основан на удалении ржавчины под действием химических веществ. Кислоты наносят на поверхность, покрытую ржавчиной, при помощи кисточки или же распылителя, в зависимости от размера пораженной площади. Все средства для химической обработки можно разделить на два типа:

- Смываемые вещества. Это довольно эффективный метод, основным недостатком которого является то, что, так как вещества с поверхности смывают, а делается это водой, после такой процедуры, вместо ржавчины на металле может проявиться коррозия. Чтобы избежать такой проблемы, сразу после смывания материал необходимо тщательно просушить и обработать антикоррозионными средствами.

- Вторая группа – несмываемые вещества. Такая обработка исключает последующую промывку детали водой. Преимуществом такой обработки является ее высокая эффективность.

К группе несмываемых веществ можно отнести растворы кислот с водой. Очень хорошо борется с ржавчиной раствор 5% соляной или серной кислоты. Однако в такой раствор должен быть добавлен ингибитор коррозии уротропин. Без него использовать серную и соляную кислоту нельзя – она разъест не только ржавчину, но и сам металл.

Особенным и очень эффективным методом является обработка поверхности металлов раствором ортофосфорной кислоты . Как правило, берется раствор 15%, иногда даже более концентрированный, с концентрацией до 30%, под его воздействием ржавчина на металле превращается в прочное покрытие. В раствор добавляют бутиловый спирт для улучшения эффекта. Спирт можно заменить винной кислотой. Такой необычный эффект достигается благодаря тому, что после обработки на поверхности возникает ортофосфат железа, он и создает защитное коричневое покрытие.

Еще один метод химической очистки – обработка поверхности смесью молочной кислоты и вазелинового масла. Принцип действия такой смеси прост – под воздействием кислоты ржавчина превратится в соль, которая растворяется в масле. После окончания реакции, поверхность нужно просто протереть.

Своевременный уход за поверхностями металлов позволит существенно продлить срок службы оборудования и инструментов. На специализированной выставке, которая пройдет в Москве в мае следующего года, будут представлены машины и аппараты нового образца, предназначенные для металлообработки.

Выставка пройдет в ЦВК «Экспоцентр». Экспозиция «Металлообработка» является самым крупным проектом России и стран СНГ, она полностью отражает состояние современного машино- и приборостроения.

Удаление ржавчины

На поверхности стальных изделий под действием кислорода воздуха, влаги и углекислого газа, то есть в результате коррозии, образуется рыхлая масса оксидов и гидрооксидов железа, называемая ржавчиной. Оксидные соединения на поверхности стали (в отличие от оксидов на поверхности некоторых других металлов, например, алюминия) не защищают металл от дальнейшего окисления, поэтому появление ржавчины нежелательно.

С ржавлением борются всеми возможными средствами: добавляют в сталь легирующие элементы, подвергают стальные изделия термообработке, наносят на них защитные покрытия. Понятно, последний способ самый доступный и наиболее распространенный. Однако, чтобы нанести такое защитное покрытие, поверхность изделия опять же надо очистить от ржавчины.

Мы рассмотрим достаточно эффективный способ удаления ржавчины с поверхности стальных изделий химическими методами, то есть травлением, которое обычно используется тогда, когда механические методы удаления ржавчины с поверхности нецелесообразны по техническим или экономическим причинам. При массовом производстве стальных деталей травление применяется очень широко, поскольку процесс этот весьма производителен и позволяет обрабатывать изделия любой толщины и конфигурации.

Травление сталей ведут, как правило, в растворах серной, соляной или фосфорной кислот в присутствии ингибиторов. Для очистки от ржавчины подходят и другие кислоты, но применять, например, лимонную кислоту - дорого, использование же азотной кислоты сопряжено с повышенной опасностью.

Роль ингибиторов заключается в торможении химических процессов при травлении и предотвращении растворения самого металла. Заметим, что концентрированная серная кислота не взаимодействует с углеродистой сталью, а фосфорная, удаляя ржавчину, фосфатирует поверхность, образуя на ней защитную пленку. Поэтому эти кислоты вообще-то могут использоваться и без ингибиторов, но на практике ингибиторы присутствуют почти во всех травящих растворах.

Процесс удаления ржавчины состоит из следующих последовательно выполняемых операций: обезжиривание, первая промывка водой, травление, вторая промывка водой, нейтрализация остатков травильного состава, третья окончательная промывка водой и сушка.

Обезжиривание поверхности (в сочетании с удалением всяких других загрязнителей) необходимо для обеспечения равномерного доступа травильного раствора к очищаемой поверхности (при наличии жировых или иных загрязнений травление будет неравномерным).

Практически все руководства рекомендуют обезжиривать поверхности органическими растворителями (и неэтилированным бензином тоже), но подобные водонерастворимые препараты достаточно трудно смываются водой, что часто приводит к неравномерному травлению.

Поэтому в домашних условиях для обезжиривания лучше пользоваться водными растворами синтетических моющих средств или просто горячим раствором соды.

После этого деталь промывают водой (первая промывка) и сразу - не высушивая - помещают в травильный раствор.

В таблице приведены составы наиболее употребительных травильных растворов и режимы травления. Имейте в виду, что в приведенных рецептах фигурирует серная кислота плотностью 1,84 г/см3, соляная кислота - 1,19 г/см3 и ортофосфорная кислота - 1,7 г/см3. В качестве ингибитора добавляют препарат БА-6 (смесь бензиламина и уротропина), наиболее эффективно проявляющий себя в растворе соляной кислоты, или катапин (парадодецилбензилпиридный хлорид), являющийся универсальным ингибитором.

Обрабатываемую деталь полностью погружают в травильный раствор и выдерживают в нем определенное время. Указанные здесь интервалы рабочих температур отвечают оптимальным условиям работы травильного раствора.

Время выдержки изделий в травильном растворе зависит не только от температуры раствора, но и от марки стали (время обработки, указанное в таблице, характерно для малоуглеродистых сталей).

Составы растворов и режимы травления углеродистой стали

| № | Компоненты раствора | Концентрация раствора, г/л | Режим обработки | |

| температура, °С | время, мин | |||

| I | Серная кислота | 200 - 250 | 60 - 80 | 10 - 30 |

| Ингибитор | 1 - 5 | |||

| II | Соляная кислота | 30 -50 | 15 - 35 | 3 - 30 |

| Серная кислота | 175 - 200 | |||

| Ингибитор | 1 - 5 | |||

| III | Соляная кислота | 200 - 250 | 15 - 35 | 3 - 30 |

| Ингибитор | 1 - 5 | |||

| IV | Серная кислота | 120 - 170 | 65 - 85 | 6 - 8 |

| Хлористый натрий | 140 - 180 | |||

| V | Серная кислота | 125 - 200 | 15 - 35 | 50 - 60 |

| Хлористый натрий | 30 | |||

| VI | Присадка 4М | 1 - 2 | 70 - 80 | 20 - 60 |

| Ортофосфорная кислота | 100 - 150 | |||

Как видно из таблицы, не все растворы годятся для обработки изделий при комнатной температуре. Это не значит, что та же ортофосфорная кислота не будет "работать" при температуре 20-25°С. Она прекрасно удалит ржавчину и в этих условиях, но придется перемешивать раствор около поверхности изделия и увеличить время обработки.

Для удаления ржавчины с труднодоступных участков поверхности (при невозможности погружения детали в раствор) используют травильные пасты. Обратите внимание на то, что при получении этих паст сначала растворяют в воде производные целлюлозы, жидкое стекло и бумажную массу и только потом добавляют кислоты и формалин.

Три состава травильных паст на основе соляной кислоты для углеродистых сталей

Состав травильной пасты на основе ортофосфорной и серной кислот несколько сложнее:

кислота ортофосфорная…………..24 мл

кислота серная……………………..77 мл

контакт Петрова……………………5 г

ингибитор (катапин)……………….5 г

сульфитцеллюлозный щелок………146 г

инфузорная земля (трепел) ..............360 г

вода………………………………….170 мл

Пасты наносят деревянным или пластмассовым шпателем на очищаемую поверхность (после обезжиривания и первой промывки водой) слоем толщиной 1-3 мм. Время выдержки колеблется от 20 до 40 минут, но лучше проверять результаты травления визуально, удаляя шпателем часть пасты с очищаемой поверхности.

После травления следует вторая промывка водой, необходимая для удаления травильного раствора (или пасты).

Для нейтрализации остатков травильного состава чаще всего используют раствор нашатырного спирта (48% воды, 48% этилового спирта и примерно 2% нашатыря). Повторяем, данная операция необходима для полного удаления органических составляющих травильного раствора, в частности, ингибитора.

В процессе третьей и окончательной промывки нейтрализующий раствор удаляют струей воды.

В процессе сушки на воздухе на влажной поверхности стали образуется достаточно прочная (в первое время) оксидная пленка, а при использовании препаратов с фосфорной кислотой - прочная пленка из фосфатов, поэтому вытирать влажную поверхность не следует.

Ингибиторы применяют иногда не в составе травильных растворов или паст, а отдельно. Тогда их наносят на изделие после второй промывки.

Составы паст-ингибиторов

Как правило, после удаления ржавчины с поверхности на последнюю наносят защитное покрытие - углеродистая сталь недостаточно коррозионно устойчива и оставлять ее поверхность незащищенной нельзя.

Кроме приведенных составов существует много готовых препаратов, используемых в быту, в основном, для защиты кузова и других деталей автомобилей.

чтобы ориентироваться в имеющихся в продаже препаратах, отметим, что одни из них только удаляют или преобразуют ржавчину, создавая на поверхности изделия фосфатированную пленку, поэтому применение подобных средств обязательно сопровождается последующей тщательной нейтрализацией их остатков и промывкой поверхности водой.

Другие препараты представляют собой модификаторы ржавчины и образуют на поверхности стали слой металлокомплексных соединений, позволяющий прочно закрепить на поверхности остатки ржавчины.

Такими модификаторами являются, например, "Автопреобразователь ржавчины" (ТУ 6-15-1218-80), средство "Феран" и некоторые другие. При этом "Феран" образует настолько стойкую пленку, что она даже служит в качестве самостоятельного (но все-таки временного!) защитного покрытия.

Еще более эффективны комбинированные грунтовки - преобразователи ржавчины, содержащие с своем составе полимерный пленкообразователь.

К таким грунтовкам относятся составы ВА-01 ГИСИ, ВА-0112, Э-К4-0184, Ферро-Барьер СП-1.